Recozimento e dureza de ligas metálicas

Ligas metálicas são materiais formados a partir da junção de dois ou mais compostos, sendo alguns deles obrigatoriamente metais. Na atualidade, essas ligas possuem uma série de aplicações, sejam elas industriais (como na fabricação de automóveis), domésticas (como em panelas e pregos), joalheiras (na fabricação de anéis, colares), entre várias outras.

Figura 1. Produto feito de bronze, uma liga formada pela mistura de cobre e estanho.

A versatilidade das ligas é consequência das variadas propriedades e características obtidas em cada tipo de mistura de metais, tais como ductilidade, dureza e tenacidade, as quais permitem que esses materiais sejam expostos a condições diversas e se comportem de maneira adequada em cada uma delas.

Estrutura e características das ligas metálicas

Os metais são, naturalmente, estruturas cristalinas bem ordenadas e, portanto, suas ligas envolvem um certo grau de ordenação dos átomos para que sejam formadas. Em seus processos de obtenção, as partes que formam as ligas se apresentam, em algum momento do processo, no estado líquido, uma vez que precisam ser fundidas para serem misturadas e darem forma à liga metálica desejada após solidificarem. Assim sendo, a solidificação desse novo grupo de materiais é essencial para conferir a eles suas propriedades conhecidas, as quais dependem das condições de temperatura (gradiente térmico) em que são submetidas durante a etapa em questão.

De maneira geral, a solidificação de metais e ligas é composta por duas etapas principais: a nucleação e o crescimento dos cristais. O processo físico é iniciado quando os átomos dos metais, quando em estado líquido, vibram e se movimentam de forma mais livre, promovendo choques e colisões que propiciam a formação de estruturas bem ordenadas denominadas núcleos. Assim, se esse sistema possuir energia suficiente, os demais átomos dos metais presentes na fase líquida migram para os núcleos recém-formados, formando, posteriormente após o crescimento, diversos cristais estáveis pelo sistema. Esses cristais, em seguida, juntam-se uns aos outros e formam estruturas denominadas grãos; assim, quanto maior a quantidade de sítios de nucleação, maior a quantidade de grãos e, por consequência, a liga metálica solidificada terá uma estrutura de grãos finos, normalmente preferível em ambientes industriais, já que garante à liga boa resistência mecânica e boa uniformidade. Na Figura 2 é possível observar a formação dos núcleos e dos grãos após o processo de solidificação de um metal.

Figura 2. Solidificação de um metal/liga metálica.

Além disso, como o gradiente térmico é um fator determinante no processo de solidificação, é esperado que diferentes temperaturas resultem em grãos com características diversas. Assim, de maneira geral, resfriamentos muito rápidos propiciam a formação de vários núcleos, enquanto resfriamento lento propicia a formação de poucos núcleos (e, por consequência, uma estrutura de grãos grossos). Logo, caso o resfriamento não seja realizado da forma adequada, as propriedades mecânicas finais das ligas podem ser diferentes das esperadas, tornando necessária a realização de tratamentos térmicos na peça para corrigir o problema.

Figura 3. Estrutura dos grãos formados em diferentes temperaturas: (a) grãos grossos; (b) grãos finos.

Recozimento e impactos nas ligas

Um dos tratamentos térmicos frequentemente aplicados na indústria e no setor joalheiro é o recozimento. A fundição e o lingotamento são processos que podem conferir ao material trabalhado certas tensões e regiões com grãos de tamanhos variados, ocasionando a heterogeneidade da superfície e a elevada dureza, a qual não é ideal quando se necessita de um produto final que seja maleável, mas que não seja frágil. Dessa forma, o recozimento auxilia nesse processo de tratamento, uma vez que é capaz de regularizar a estrutura da liga, alterar o tamanho dos grãos e remover a tensão proveniente das outras etapas de formação do material.

Essas mudanças físicas são realizadas a partir do aquecimento e do resfriamento controlados da peça. De forma geral, o metal é aquecido por um determinado tempo em uma temperatura específica e, em seguida, é resfriado de forma controlada e lentamente, de modo a permitir os átomos se reorganizem na estrutura e formem grãos maiores. Dessa forma, a dureza da liga é diminuída, e a realização de etapas posteriores (como a laminação, por exemplo) torna-se mais fácil, já que, com a diminuição da dureza, o material torna-se mais maleável à pressões externas e fica menos quebradiço.

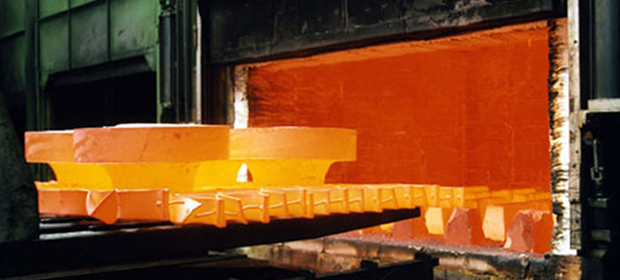

Figura 4. Recozimento de uma peça.

Além disso, é necessário se atentar à temperatura na qual o processo é realizado. Esse parâmetro essencial depende da composição do metal em questão e das ferramentas dispostas para a realização do processo: temperaturas de recozimento mais baixas (cerca de 300 ºC) são indicadas quando essa etapa é feita em fornos, enquanto temperaturas mais altas (cerca de 600 ºC) são utilizadas quando o aquecimento é feito com o auxílio de um maçarico.

Vale destacar, ainda, que esse tratamento térmico deve ser realizado com cuidado, já que o recozimento excessivo forma grãos de tamanhos muito grandes, tornando a superfície da peça áspera (semelhante a uma casca de laranja) de difícil polimento.

Figura 5. Contornos de grãos em um ânodo de prata.

Siga-nos no Instagram (@8_metais) e curta nossa página no Facebook (8metais) para mais conteúdos como esse!

Por Sabrina Santana Klabacher

Comentários